Pages

- Actutalite

- Sciences et Techniques Industriels

- Subsidy or donation for children of Africa

- Dimensionnement Des Structures

- DAO

- Livre

- Science Des Matériaux

- Agriculture

- Free Software And Books

- Génèse scientifique

- CFAO

- QCM

- Problème de notre AFRIQUE

- Logiciel

- LIVRE21

- BIBLIOTHEQUE

- GETINTOPC

- WOWEBOOK

- EBOOK

- ARCHITECTURE

- JEUX

- downloadlynet

samedi 27 juillet 2019

jeudi 9 mai 2019

Engrenage

Un engrenage est un mécanisme élémentaire composé de

deux roues dentées mobiles autour de deux roues dentées mobiles autour d’axes de

position relative invariable. L’une des roues entraîne l’autre par l’action des

dents successivement en contact. La roue qui a le plus petit nombre de

dents est appelée pignon. Suivant la position relative des axes des

roues, on distingue :

·

Les engrenages parallèles (axes

parallèles) ;

·

Les engrenages concourants (axes concourants) ;

·

Les engrenages gauches (les axes ne sont

pas dans un même plan).

Nomenclature

R. Budynas, K. Nisbett, Shigley’s Mechanical Engineering Design, McGraw-Hill Education, 2010.

https://books.google.fr/books?id=eT1DPgAACAAJ.

https://books.google.fr/books?id=eT1DPgAACAAJ.

D.B. Marghitu, J.D. Irwin, Mechanical Engineer’s Handbook, Elsevier Science, 2001.

https://books.google.fr/books?id=QpMz-0HSitEC.

La terminologie de la roue et engrenage cylindrique denture droite est illustré Figure 2.

Caractéristiques d’une roue à denture droite normale

(α = 20°)

|

| Figure 2 : Caractéristique dimensionnelle |

R.Budynas, K. Nisbett, Shigley’s Mechanical Engineering Design, McGraw-HillEducation, 2010.

https://books.google.fr/books?id=eT1DPgAACAAJ.

https://books.google.fr/books?id=eT1DPgAACAAJ.

Le module est le rapport du diamètre primitif (pitch

diameter) et le nombre de dent.

|

| Figure 4 : Modules normalisés |

A. Chevalier, Guide du dessinateur industriel: pour ma{\^\i}triserla communication technique, Hachette, 2003.

https://books.google.fr/books?id=HRKEMwEACAAJ.

https://books.google.fr/books?id=HRKEMwEACAAJ.

Exemple de conception d’un engrenage cylindrique denture droite

Diamètre primitif : dp (mm) = m*Z

|

120

|

Angle

de pression α

|

20°

|

Diamètre de pieds : df (mm) = dp-2.5*m

|

105

|

θ1

= tan (α)-α

|

0,0149044

|

Diamètre de base : db (mm) = dp cos (α)

|

112,763

|

Z

ou N

|

20

|

Diamètre de tête : da = dp+2*m

|

132

|

m

(module)

|

6

|

Epaisseur : S = πm/2

|

9,424777

|

r

en mm

|

ɸ

(°) =acos(rb/r)

|

θ (°)

= tan(ɸ)-ɸ-θ1

|

x

= - r sin θ

|

y

= r cos θ

|

|

rf

= df/2

|

52,5

|

||||

rb

= rb/2

|

56,382

|

0

|

-0,853958292

|

0,840301261

|

56,37529504

|

58,794

|

16,44424914

|

-0,387049457

|

0,397114439

|

58,78482662

|

|

rp

= dp/2

|

60

|

20

|

0

|

0

|

60

|

62

|

25,38015042

|

0,947606625

|

-1,032053795

|

62,396076

|

|

64

|

29,54578071

|

2,077115758

|

-2,348982275

|

64,76663846

|

|

ra

= da/2

|

66

|

31,32125793

|

2,690286801

|

-3,097849321

|

66

|

H.H. Lee, Finite Element Simulationswith ANSYS Workbench 12, Schroff Development Corporation, 2010.

https://books.google.fr/books?id=nbKDRAAACAAJ.

https://books.google.fr/books?id=nbKDRAAACAAJ.

dimanche 5 mai 2019

Matériaux Piézoélectriques

MATÉRIAUX PIÉZOÉLECTRIQUES

Les micros actionneurs sont l’un des plus importants

composant dans les systèmes micro électromécaniques. Les plus simples et les

plus rincent éléments actionnant sont des

micros leviers. Dans les dernières années 80 les micros actionneurs ont reçu

une augmentation d’attention quand la commande électro statiquement de micro

moteur commence à apparaître. Aux cours des 15 dernières années, plusieurs type

de micro actionneur utilise des commandes de forces variées (exemple : l’électrostatique,

l’électromagnétique, le piézoélectrique, l’alliage à mémoire de forme (SMA)

etc.) qui ont été développé. L’actionneur piézoélectrique est l’un des

principes d’actionneur le plus populaire utilisé pour le micro actionneurs.

L’actionneur piézoélectrique génère une importante

force mais seulement pour un petit déplacement en appliquant une tension à un

matériau piézoélectrique. Généralement

utilisé pour des conceptions sont les éléments bimorphes et des structures

multi couches. En outre, de plus en plus de poutre composite monomorphes sont

employée pour répondre à l’exigence des applications spéciales.

L’actionneur piézoélectrique est employé dans plusieurs applications comme l'

l'Imprimante à jet d’encre (Inkjet printers)

le Ventilateur électrique (electric fan)

le Contrôle acoustique (acoustic control)

Microphones

Capteur tactile (Tactile

sensor)

Micro moteurs (micromotors), etc.

Les principaux avantages des actionneurs sont leurs

grandes précisions, leurs vitesses et leurs puissances mécaniques. Dans ces applications, des matériaux céramiques

piézoélectriques comme l’oxyde de zinc et le PZT (Lead Zirconate Titanate) sont

les plus fréquemment utilisés, comme ils présentent un important coefficient

piézoélectrique. Cependant, la difficulté majeure associée à leur utilisation

dans beaucoup d’application est l’exigence de technologie avancée de dépôt et

d’installation de préparation de couche mince stœchiométrique. De plus, ils

sont habituellement très fragiles et ont un relatif important module d’Young.,

limitant la déformation réalisable. Des polymères composites actifs composés de

céramique piézoélectrique et epoxies sont fabriqués pour compenser ces

désavantages. Des polymères piézoélectriques comme le PVDF (polyfluorore de

vinylidène) et ces copolymères peuvent surmonter quelque un de ces difficultés

bien qu’ils ont un relativement faible coefficient piézoélectrique. Faible

nombre de valeur de module d’Young de ces polymères ont un potentiel pour

autoriser d’importante déformation d’actionneurs piézoélectriques.

Les caractéristiques spéciales des polymères

piézoélectriques ont attiré l’attention de plusieurs chercheurs de différentes

disciplines. Beaucoup d’appareils ont été conçu de ces matériaux depuis 1980. Une

longue liste de document et de patente peuvent être trouvée sur des manuels

techniques de capteur à couche piézo de spécialiste de mesure. Dans certains de

ces appareils, des PVDF ont été utilisé

plus souvent dans leur forme de couche mince, l’un ou l’autre étiré ou fixé. La

capacité de calquer du PVDF dans des formes et des tailles exigées est hautement désirable dans le but

d’augmenter les domaines d’applications, particulièrement dans les échelles millimétrique

et micrométrique. Quelque méthode différente sont employée pour modéliser le

PVDF, incluant l’utilisation d’un laser excimère, une source lumineuse UV, des

rayons X, du gaufrage à chaud. Chaque méthodes possède ces forces et ces

problèmes.

M.Schwartz, Smart Materials, CRC Press, 2008.

FERROELECTRIQUE/PIEZOELECTRIQUE

Les ferroélectriques sont des matériaux présentant une

polarisation diélectrique spontané et un effet hystérésis dans la relation

entre les déplacements diélectrique et les champs électriques. Ces

comportements ferroélectriques sont

observés seulement en dessous de la température de transition Tc appelé aussi température de Curie. Au-dessus la température de Curie, les matériaux ne sont pas

longtemps ferroélectriques et montrent un comportement diélectrique.

Les phénomènes ferroélectriques ont été pour la première

fois observé en 1920 par Valasek dans le sel

de roche (KNaC4H4O6.4H2O). Dans ca description, Valasek

soulève l’attention sur l’analogie avec le phénomène ferromagnétique.

Ferro est un préfixe associé avec des matériaux contenant du faire. Mais la nature

de l’hystérésis dans la relation entre les déplacements diélectriques et les

champs électriques est remarquablement similaire à la relation

du champ d’induction magnétique pour des matériaux ferromagnétiques. Les

matériaux ferromagnétiques contiennent généralement du fer. Les

ferroélectriques sont nommés après la boucle d’hystérésis similaire et rarement

contenant du fer comme un constituant signifiant.

E.A.Avallone, T. Baumeister, A.M. Sadegh, Marks’ Standard Handbook for MechanicalEngineers, McGraw-Hill Education, 2006.

Phonograph cartridges.

microelectromechanical

systems

Air transducers/Ultrasonic

transducers.

Actuators.

La piézoélectricité est rencontrée dans certain classe de matériau

cristallin. La déformation des matériaux résulte du changement de polarisation

(l’effet piézoélectrique directe) : les positions des charges positives et

négatives dans le cristallin sont déplacées relativement les uns les autres,

causant une polarisation nette ou un changement dans la polarisation

intrinsèque. La Figure 1 montre une représentation 2D

simplifiée de cet effet.

|

| Figure 1 : Piezoelectricity; larger circles represent positive charges, the smaller negative charges. |

P.P.L.Regtien, Sensors for Mechatronics, Elsevier Science, 2012.

Dans la Figure 1A structure est pleinement

symétrique : le centre de gravité de toutes les charges positives est

déplacé vers le bas, résultant une polarisation non zéro. Dans le cas d’une

compression verticale, (Figure 1C), le centre des charges positives est

orienté vers le haut, résultant une polarisation non-zéro dans l’autre

direction. Cette orientation des charges positive relatives aux charges négatives produit des charges

opposées sur les surfaces opposées du cristallin. Evidemment la Figure 1 est une forte représentation

simplifiée du phénomène piézoélectrique. La structure cristalline, additionnée

de dopants et d’autre traitement du matériau détermine substantiellement les

propriétés piézoélectrique.

Les matériaux piézoélectriques sont des diélectriques

dont les propriétés électriques dépendent des contraintes mécaniques appliquées

et des déformations dont le comportement contrainte déformation dépend du champ

électrique appliqué ou de la tension.

Ces matériaux sont largement utilisés dans ce qu’on appelle « les

matériaux innovants / Smart structures » pour des capteurs et des

actionneurs. Quelques configurations sont montrées sur la .

|

| Figure 2 : (a) Vector components of stress T1, elastic strain S1, and electric field E3 in a piezoelectric actuator-sensor. (b) Piezoelectric stack actuator. (c) Piezoelectric bender actuator. |

Ces matériaux se comportent anisotropiquement

dans leurs propriétés tension contrainte déformation. L’un des matériaux

les plus populaires sont les céramiques PZT (Titano-Zirconate

de Plomb) (ou LZT pour les anglophones, pour "Lead Zirconate

Titanate").

P.P.L.Regtien, Sensors for Mechatronics, Elsevier Science, 2012.

Les matériaux piézoélectriques peuvent être subdivisés

en trois catégories.

1. Les monocristallins comme le Quartz

2. les céramiques piézoélectriques comme le titanate

de baryum (BaTiO3) ou du PZT

3. des polymères comme le PVDF (polyfluorore de

vinylidène)

F.C. Moon, Applied Dynamics: With Applications to Multibody and Mechatronic Systems, Wiley, 2008.

Constitutive Equations and Material Properties of Piezoelectric Systems

M.Kaltenbacher, Numerical Simulation of Mechatronic Sensors and Actuators,Springer Berlin Heidelberg, 2013.

Piezoelectric

beam actuator Hamilton’s principle

A. Preumont, Mechatronics: Dynamics ofElectromechanical and Piezoelectric Systems, Springer Netherlands, 2006.

dimanche 28 avril 2019

Alliage à mémoire de forme (AMF) / Shape Memory Alloys (SMAs)

Alliage à mémoire de forme

CE MATÉRIAU EST INTELLIGENT ! (nitinol)

Les alliages à mémoire de forme (AMF ou Shape Memory

Alloys SMAs) sont des métaux qui, après être déformés, à une certaine

température reviennent à leur forme originale. Un changement dans leur structure cristalline

au-dessus de leur température de transformation cause leur retour à leur forme

initiale. Ils présentent deux propriétés très unique :

La pseudo-élasticité et l'effet mémoire de forme.

L’effet mémoire de forme a été premièrement découvert

par le physicien suédois Arne Olander en

1932, qui a utilisé un alliage d’or (Au) et du cadmium (Cd), mais pas avant les

années 60, que les recherches avancées sérieuses sont faites dans la direction

des alliages à mémoire de forme. Dans les débuts des années 60, des chercheurs

de U.S. Naval Ordnance Laboratory ont découvert l’effet mémoire de forme dans

l’alliage titane (Ti) nickel (Ni) et ils l’ont nommé Nitinol

(un acronyme pour Nickel Titanium naval Ordnance Laboratory). Encore, pas avant

les débuts des années 70 que quelques produits commercial actifs apparaissent

qui mettaient en œuvre des alliages à mémoire de forme. Les plus efficients et

largement utilisés des alliages à mémoires de forme inclurent (nickel-titane),

CuZnAl, et CuAlNi. Des alliages à mémoire de forme (AMF) présentent aussi un comportement

pseudo-élastique, lequel est le nom générique pour le comportement du

caoutchouc et de la super élasticité. L’effet mémoire et la pseudo-élasticité,

tous les deux sont principalement provoqués par transformation de phase à

l'état solide du matériau. Il y a deux phases stables dans les alliages à

mémoire de forme.

- Martensite à basse température et austénite à haute

température.

La Martensite (selon le scientifique Allemand Martens) était originalement utilisée

pour concevoir des micros constituants durs formés dans les tiges trempées

d’aciers. Maintenant c’est utilisé dans un large contexte applicable à des

produits de transformation martensitique. Certaines transformations ont lieu

dans des solides cristallins par des déplacements coordonnés d’atomes où

molécules à travers des distances plus petites que des distances interatomiques

dans les phases parentales. Pour cette raison les transformations sont décrites

comme être sans diffusion.

L’Austénite était le nom originalement donné la

structure Crystal cubique face centrée du fer. Il est aujourd’hui utilisé dans

un large contexte pour d’autres métaux, des alliages avec des structures

cubiques.

En général, un AMF commence la transformation martensitique à une température Ms pendant le

refroidissement. La transformation est complète quand la température

basse Mf est atteinte, où le matériau est dit être dans l’état martensitique.

Au-dessus d'une certaine température As, le

matériau commence la transformation de retour à l’austénite

et la transformation est complète à haute

température, Af.

|

| Figure 1 : Schematic sketch of NiTi microstructure. (a) Austenite; (b) martensite (twined). |

Une illustration schématique des deux phases de nitinol, lequel

est un typique AMF qui contient un proche mixte de nickel (55 wt.%) et titane,

comme montré sur la Figure 1. Si aucune force n’est appliquée pendant

le chauffage ou le refroidissement, la microstructure de l’alliage changera

sans changement remarquable forme macroscopique. Dans la condition martensite,

un alliage peut être facilement déformé dans une nouvelle forme par des

mécaniques atomiques non conventionnelles. L’alliage restera dans une nouvelle

forme autant que la température est gardée constante. Le chauffage causera la

transformation retour de la phase austénite du matériau et restaurera ces formes

originales. L’effet de restauration est appelé l’effet mémoire de forme Figure 2.

|

| Figure 2 : Schematic microstructure diagram of the shape memory effect. |

Dans des cas, l’effet mémoire est un chemin, qui

signifie que, au-dessus du refroidissement, un AMF ne subir pas un changement

de forme, même si la structure revient à la martensite. Quand la martensite est

déformée à quelque pour cent, cependant, cette déformation est conservée avant

que le matériau est encore chauffer, à quel temps la restauration de forme se

produit. Au-dessus du refroidissement, le matériau ne change pas spontanément

de forme, mais doit être délibérément déformé si la restauration de forme est

désirée. C’est possible dans certain AMF de provoquer deux chemin de mémoire de

forme. C’est-à-dire, le changement de forme se produit au-dessus des deux,

chauffage et refroidissement. La quantité de changement de forme est toujours

moins signifiante que celui obtenu avec un chemin d’effet de mémoire de forme,

et une très petite contrainte peut être exercée par l’alliage comme s’il essaie

d’encaisser ca forme à température basse. Le changement de forme au chauffage

peut encore exercer très grande force, comme avec la mémoire dans un chemin.

L’AMF présente aussi

un comportement pseudo-élastique. Contrairement à l’effet mémoire de

forme, la pseudo-élasticité se produit sans un changement de température. Dans

les conditions austénite, un AMF subi une transformation de phase de

l’austénite à la déformé martensite (ou contrainte induit martensite) quand une

contrainte est appliqué. Une fois la contrainte est réalisé, le matériau

retourne à l’état austénite, ce qui signifie ca forme est restauré. Ceci est

appelé super élasticité. Une courbe contrainte déformation est montré dans la Figure 3.

|

| Figure 3 : Schematic stress-strain curve of a NiTi alloy loaded above Ms temperature and then unloaded. Stress-induced martensite (SIM) is formed during loading, which disappears upon unloading. |

|

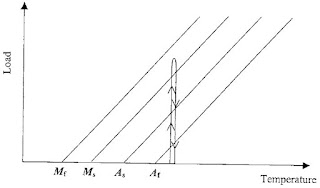

| Figure 4 : Load diagram of the superelastic effect above Af temperature. |

Tandis la courbe chargement température de la figure

montre la procédure de transformation pendant un cycle chargement et déchargement.

Ce comportement caoutchouteux a été observé en 1932 par Olander, qui étudiait un alliage Au-Cd. Ce phénomène

a été trouvé dans quelque système AMF comme Cu-Al-Ni, Cu-Au-Zn, et Cu-Zn. Considérant

l’alliage Au-Cd, il est intéressant de remarqué que le comportement

caoutchouteux est trouvé seulement après que la martensite est affinée à

température ambiante à la fin de quelque heure. Récemment des éprouvettes

transformées présentaient l’effet mémoire de forme et des barres pliées ne

retourneront pas en ressort à leur forme originale sans affinage. Le comportement

caoutchouteux constitue aussi un type

mécanique de mémoire de forme comme le fait le procédé de superplasticité, et

en effet, ces deux phénomènes ne peuvent être distingués sur les courbes

basiques de contrainte déformation seulement. Mais le comportement

caoutchouteux est caractéristique d’une structure martensitique, tandis que le

comportement super élastique est associé avec la formation de martensite de la

phase parentale sous la contrainte. Ces deux types de comportement collectivement

tombent dans la catégorie pseudo élasticité. L’AMF

commercial la plus valide est l’alliage NiTi et l’alliage à base de cuivre. Des

propriétés des deux systèmes sont un peu différentes. L’alliage NiTi a une

meilleure déformation de mémoire de forme (supérieur à 10% contre 4 à 5% pour l’alliage

à base de cuivre), tendant à être plus

stable thermiquement, et a une excellente résistance à la corrosion, et a une

grande ductilité. D’autre part, l’alliage à base de cuivre est moins chère,

peut être mélangé et extrudé dans l’air avec facilité, et a un large domaine de

température de transformation potentiel. Les deux systèmes d’alliages qui ont des avantages et des désavantages qui

doit être considérer dans des applications particulières.

E.A. Avallone, T. Baumeister, A.M. Sadegh, Marks’ Standard Handbook for Mechanical Engineers, McGraw-Hill Education, 2006.

T. Brezina, R. Jablonski, Recent Advances in Mechatronics: 2008 - 2009, Springer Berlin Heidelberg, 2009.

M. Schwartz, Smart Materials, CRC Press, 2008.

Application

Nitinol Glasses

Kinitics Automation direct-drive linear actuators (based on shape-memory alloys) at IMTS

SMA Thermostat Technology

Superior Mesenteric Artery (SMA) Angiogram

Inscription à :

Commentaires (Atom)